جهت دانلود فایل پی دی اف بر روی لینک زیر کلیک کنید:

تهیه و تنظیم،کنترل و بررسی WPS،PQR،WQT ویرایش دوم رنگی

رمز: migmag.ir

نوامبر 13, 2023 اخبار, اخبار و رویدادها, اسلایدر, بازرسی خوردگی و حفاظت, پیوندها, تازه های نشر, جدیدترین عناوین, درباره سایت, کتب تخصصی, متخصصین خوردگی, مجلات تخصصی, مقالات بازرسی, ویژه ها

جهت دانلود فایل پی دی اف بر روی لینک زیر کلیک کنید:

تهیه و تنظیم،کنترل و بررسی WPS،PQR،WQT ویرایش دوم رنگی

رمز: migmag.ir

اکتبر 22, 2023 اخبار, اخبار و رویدادها, اسلایدر, بازرسی جوش و NDT, بازرسی خوردگی و حفاظت, بازرسی رنگ و پوشش, پیوندها, تقویم آموزشی دوره های بازرسی فنی, جدیدترین عناوین, درباره سایت, کمیته متخصصین مشاور, متخصصین جوش, متخصصین خوردگی, مشارکت در تبلیغات, ویژه ها

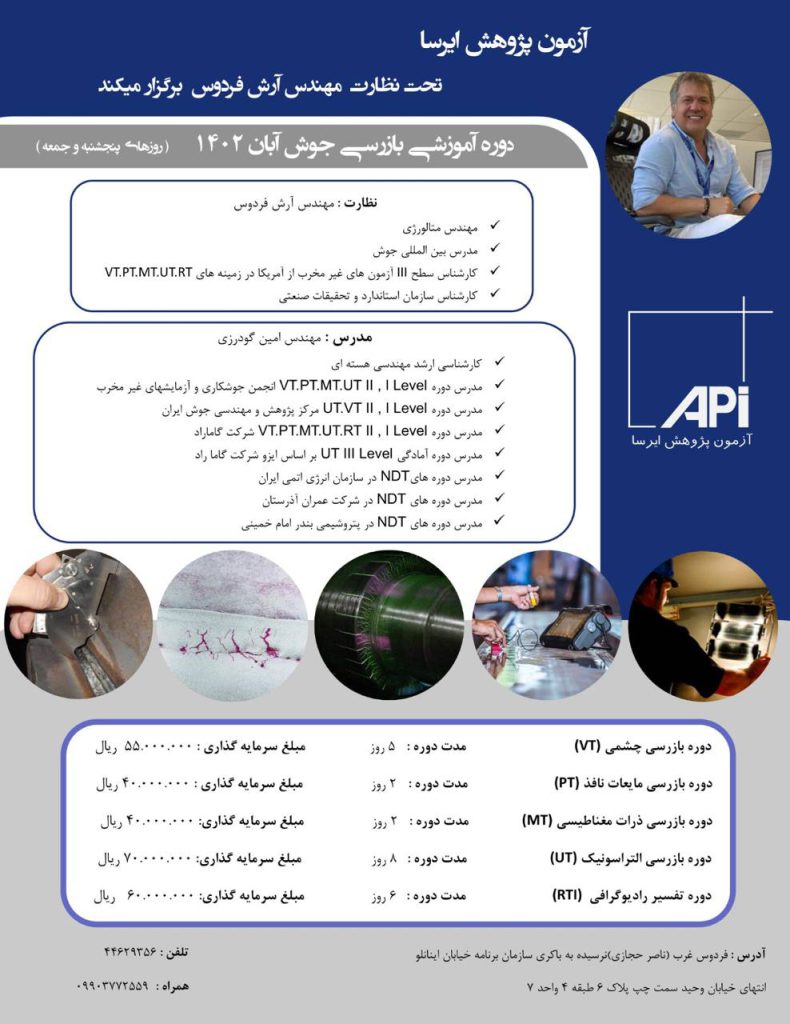

متقاضیان عزیز می توانند جهت ثبت نام و کسب اطلاعات بیشتر با شماره ۰۹۹۰۳۷۷۲۵۵۹ ارتباط حاصل فرمایند.

اکتبر 21, 2023 اخبار, اخبار و رویدادها, اسلایدر, بازرسی جوش و NDT, بازرسی خوردگی و حفاظت, بازرسی رنگ و پوشش, پیوندها, جدیدترین عناوین, درباره سایت, کتب تخصصی, متخصصین جوش, متخصصین خوردگی, مجلات تخصصی, مشارکت در تبلیغات, مقالات بازرسی, ویژه ها

جهت دانلود فایل پی دی اف بر روی لینک زیر کلیک کنید:

دانلود فایل PDF کتاب درسی انتقال حرارت (A Heat Transfer TextBook)

رمز: migmag.ir

اکتبر 17, 2023 اخبار, اخبار و رویدادها, اسلایدر, بازرسی خوردگی و حفاظت, پیوندها, تازه های نشر, جدیدترین عناوین, متخصصین جوش, متخصصین خوردگی, مشارکت در تبلیغات, ویژه ها

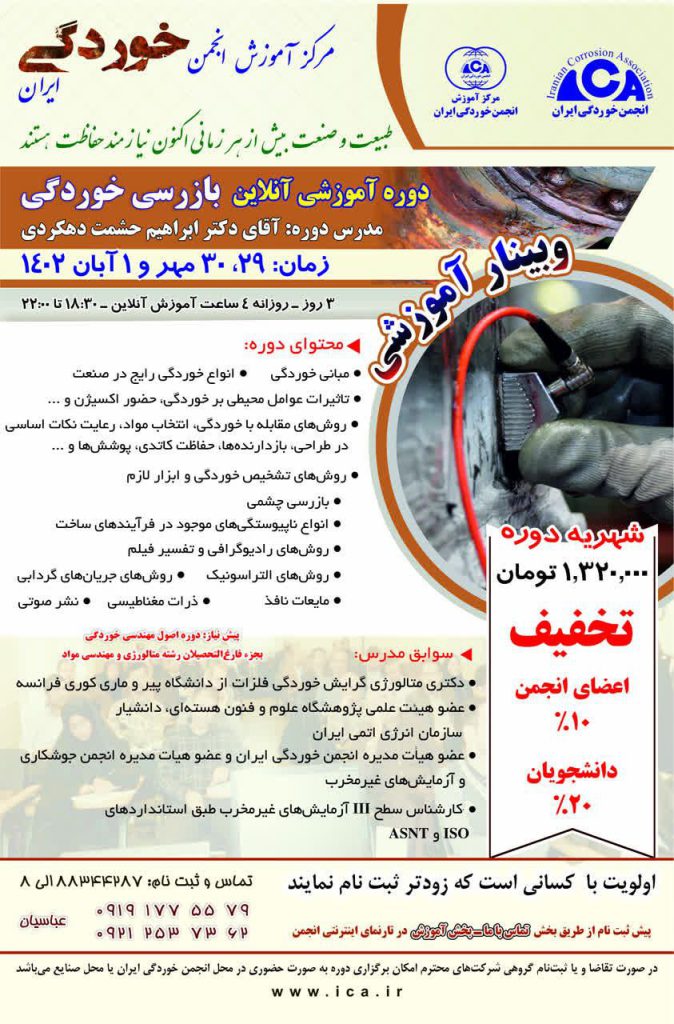

لطفا جهت کسب اطلاعات بیشتر در خصوص نحوه ثبتنام و… با انجمن خوردگی ایران ـ مرکز آموزش تماس بگیرید:

۰۹۱۹۱۷۷۵۵۷۹ – ۰۹۲۱۲۵۳۷۳۶۲

اکتبر 16, 2023 اخبار, اخبار و رویدادها, استاندارد ملی ISIRI, اسلایدر, بازرسی جوش و NDT, بازرسی خوردگی و حفاظت, پیوندها, جدیدترین عناوین, درباره سایت, مجلات تخصصی, مقالات بازرسی, ویژه ها

جهت دانلود فایل پی دی اف بر روی لینک زیر کلیک کنید:

دانلود PDF- سازه های فولادی – قیمت گذاری خدمات بازرسی فنی و آزمایش های غیرمخرب

رمز: migmag.ir

اکتبر 9, 2023 اخبار, اخبار و رویدادها, اسلایدر, بازرسی جوش و NDT, بازرسی خوردگی و حفاظت, پیوندها, جدیدترین عناوین, درباره سایت, کمیته متخصصین مشاور, متخصصین جوش, متخصصین خوردگی, مجلات تخصصی, مقالات بازرسی

جهت دانلود فایل پی دی اف بر روی لینک زیر کلیک کنید:

شرح خدمات و فهرست بهای خدمات بازرسی

رمز: migmag.ir

سپتامبر 25, 2023 اخبار, اخبار و رویدادها, اسلایدر, بازرسی جوش و NDT, بازرسی خوردگی و حفاظت, بازرسی رنگ و پوشش, پیوندها, تازه های نشر, تقویم آموزشی دوره های بازرسی فنی, جدیدترین عناوین, درباره سایت, کمیته متخصصین مشاور, متخصصين عايق ورنگ, متخصصین جوش, متخصصین خوردگی, مجلات تخصصی, مشارکت در تبلیغات, ویژه ها

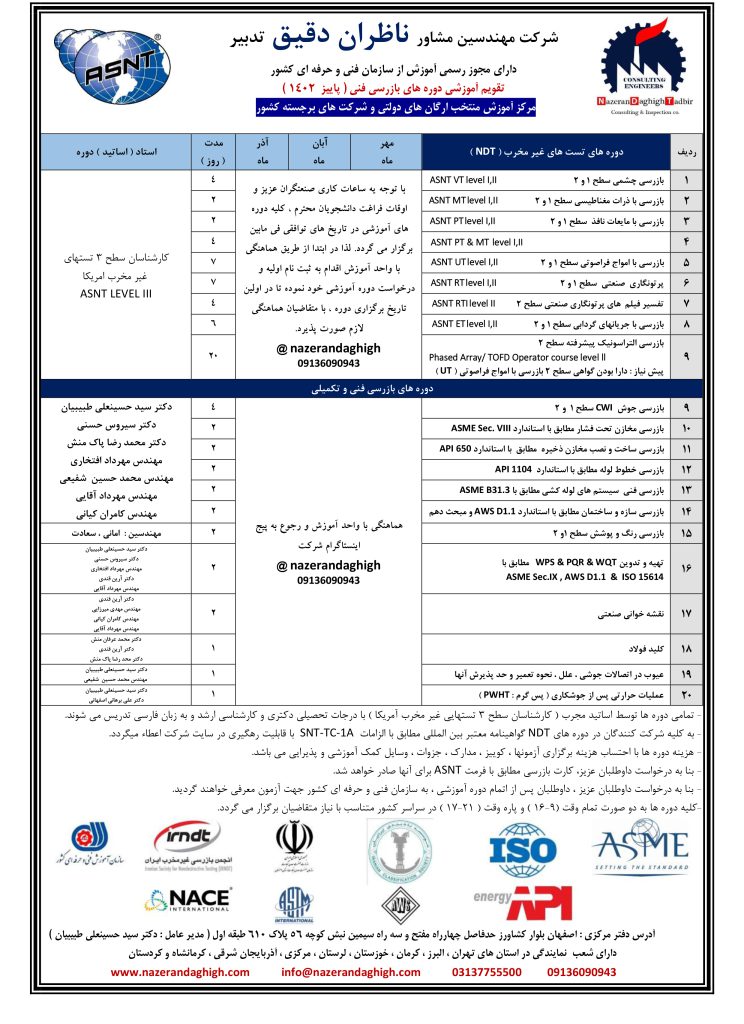

شرکت مهندسین مشاور ناظران دقیق تدبیر مجری برترین دوره های آموزشی بازرسی فنی

سپتامبر 24, 2023 اخبار, اخبار و رویدادها, اسلایدر, بازرسی جوش و NDT, بازرسی خوردگی و حفاظت, بازرسی رنگ و پوشش, پیوندها, جدیدترین عناوین, درباره سایت, کمیته متخصصین مشاور, مشارکت در تبلیغات, مقالات بازرسی, ویژه ها

متقاضیان عزیز می توانند جهت ثبت نام و کسب اطلاعات بیشتر با شماره ۰۹۱۰۲۲۹۶۵۴۹ ارتباط حاصل فرمایند.

سپتامبر 3, 2023 اخبار, اخبار و رویدادها, اسلایدر, بازرسی جوش و NDT, بازرسی خوردگی و حفاظت, بازرسی رنگ و پوشش, پیوندها, تازه های نشر, جدیدترین عناوین, کتب تخصصی, متخصصین خوردگی, مقالات بازرسی, ویژه ها

☑️با مراجعه به وب سایت www.migmag.ir/shop و استفاده از کد تخفیف H485HJVM تا ۷۰ درصد تخفیف ویژه بهره مند شوید.

آگوست 19, 2023 اخبار, اخبار و رویدادها, بازرسی جوش و NDT, بازرسی خوردگی و حفاظت, بازرسی رنگ و پوشش, پیوندها, جدیدترین عناوین, درباره سایت, متخصصين عايق ورنگ, متخصصین جوش, متخصصین خوردگی, ویژه ها

✔️متالورژی ✔️مکانیک ✔️بازرسی فنی و کنترل کیفی

🗣منتظر لینک های ثبت نام باشید...

ژوئن 21, 2023 اخبار, اخبار و رویدادها, اسلایدر, بازرسی جوش و NDT, بازرسی خوردگی و حفاظت, بازرسی رنگ و پوشش, پیوندها, جدیدترین عناوین, درباره سایت, متخصصين عايق ورنگ, متخصصین جوش, متخصصین خوردگی, مشارکت در تبلیغات, ویژه ها

ژوئن 20, 2023 اخبار, اخبار و رویدادها, اسلایدر, بازرسی جوش و NDT, بازرسی خوردگی و حفاظت, بازرسی رنگ و پوشش, پیوندها, جدیدترین عناوین, درباره سایت, متخصصین جوش, متخصصین خوردگی, مشارکت در تبلیغات, ویژه ها

ژوئن 19, 2023 اخبار, اخبار و رویدادها, اسلایدر, بازرسی جوش و NDT, بازرسی خوردگی و حفاظت, بازرسی رنگ و پوشش, پیوندها, جدیدترین عناوین, درباره سایت, متخصصين عايق ورنگ, متخصصین جوش, متخصصین خوردگی, مشارکت در تبلیغات, ویژه ها

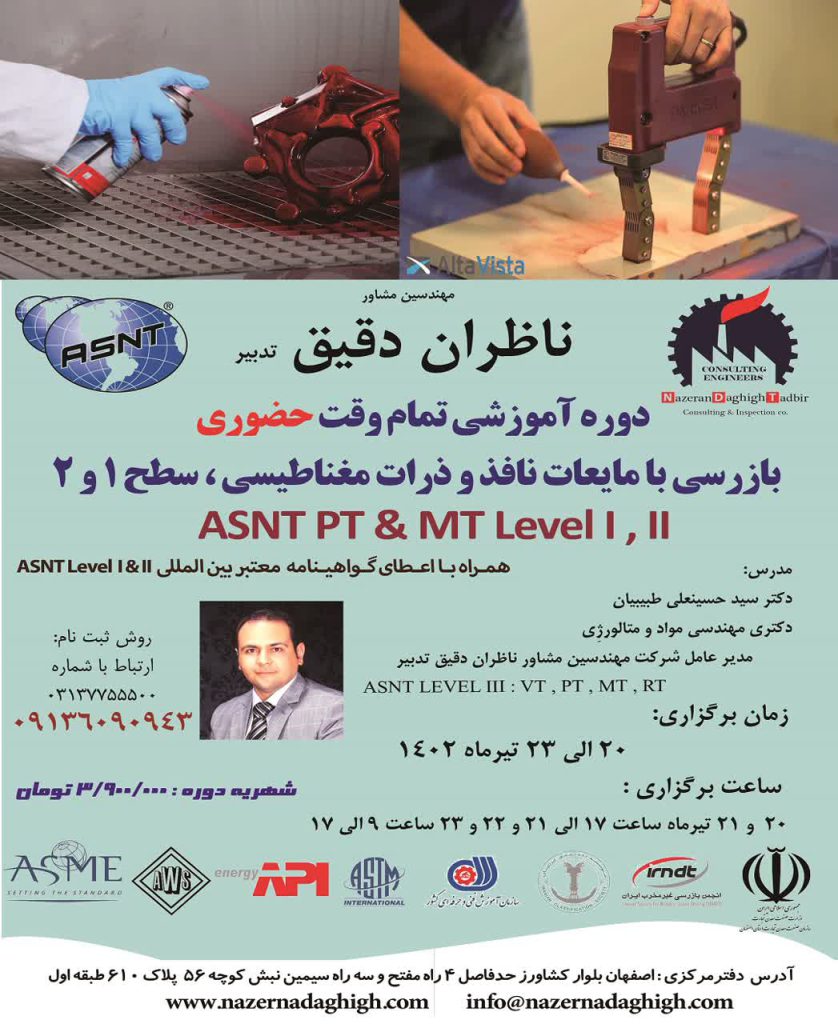

متقاضیان عزیز می توانند جهت ثبت نام و کسب اطلاعات بیشتر با شماره ۰۹۱۳۶۰۹۰۹۴۳ ارتباط حاصل فرمایند.

ژوئن 18, 2023 اخبار, اخبار و رویدادها, اسلایدر, بازرسی جوش و NDT, بازرسی خوردگی و حفاظت, بازرسی رنگ و پوشش, پیوندها, جدیدترین عناوین, درباره سایت, متخصصين عايق ورنگ, متخصصین جوش, متخصصین خوردگی, مشارکت در تبلیغات, مقالات بازرسی, ویژه ها

ژوئن 17, 2023 اخبار, اخبار و رویدادها, اسلایدر, بازرسی جوش و NDT, بازرسی خوردگی و حفاظت, بازرسی رنگ و پوشش, پیوندها, جدیدترین عناوین, درباره سایت, متخصصين عايق ورنگ, متخصصین جوش, متخصصین خوردگی, مشارکت در تبلیغات, ویژه ها

متقاضیان عزیز می توانند جهت ثبت نام و کسب اطلاعات بیشتر با شماره ۰۹۱۳۶۰۹۰۹۴۳ ارتباط حاصل فرمایند.

میگ مگ پایگاه خبری صنعت بازرسی

میگ مگ پایگاه خبری صنعت بازرسی